これまでにない有機的なデザインが印象的なレスキュードローン「X VEIN」。 被災地での行方不明者捜索や人命救助に役立てたいという想いを、3Dの力を使って形作ったものだ。 生み出したのはデザインエンジニアの小笠原佑樹さん。「Fusion 360だからこそ実現できた」理由とは何か。

小笠原佑樹 Yuki Ogasawara

アイデアを形にできなかった人にこそFusionは適しています

小笠原設計事務所代表、デザインエンジニア。都立高専在学中の2012年よりマルチコプターの開発を開始し、2015年に「全日本学生室内飛行ロボットコンテスト」のマルチコプター部門で優勝するなど実績を重ねる。その後、高専から埼玉大学電気電子システム工学科に編入。イクシーのインターンを経て、フリーエンジニアとして独立。各種マシン製品の設計やモデリングを受託している。

契機は東日本大震災

フリーのエンジニアとして人命救助や災害支援に適したオリジナルドローンの開発や電動義手の設計を行っている小笠原佑樹さん。レスキューや医療福祉の分野に興味を持ったきっかけは、都立の高等専門学校に入学する直前の2011年3月11日に発生した東日本大震災であったという。

「当時は高専でロボット工学を研究したいと思っていました。そんな矢先に東日本大震災が発生して、被災地の映像を見て衝撃を受けたんです。自分がものづくりをするのであれば、誰かの役に立つものが作りたいということで義手など医療福祉機器を研究することを決めました」

高専に入学後、メイカームーブメントの登場でドローンや3Dプリンタに注目が集まる中、災害時の行方不明者の捜索などにドローンが使えないかと考えた小笠原さん。2012年には友人の粂田瞭さんとマルチコプターの開発に着手、2015年には自作のドローンで「全日本学生室内飛行ロボットコンテスト」に参加し、見事マルチコプター部門で優勝を果たす。

そうした実践を通じてドローン開発ノウハウを蓄積していった小笠原さんたちであったが、現状のドローンをそのまま災害用に応用するには難しさも感じていたという。それというのも、組み立て済みで提供される市販の機体は軽量化を優先したものが多く、形状をカスタマイズしたり強度や安全性を確保することが難しい。一方、航続時間や機能を求めれば機体は高価で重たいものになってしまう。小笠原さんらは、自分たちの目標を実現するために、新たなコンセプトでドローンを“再発明”する必要性を感じていた。

3Dでしか作れない

高専の5年次に、東京・秋葉原の「DMM.make AKIBA」に拠点を置くイクシー株式会社でインターンとして参加した小笠原さん。同スペースで開催されたイベントでオートデスクの最新テクノロジーに触れ、最適な構造設計をコンピュータで自動的に行う「ジェネレーティブデザイン」の手法に出会う。「フュージョン360」を本格的に使い始めたのもこの頃だ。

軽量かつ強固、カスタマイズ性に富んだこれまでにないドローンの実現には、従来の設計手法にとらわれず3Dモデリングと3Dプリンタによる設計が欠かせないことを確信した小笠原さんは、粂田さんに加えイクシーのデザイナー小西哲哉さん、さらにはオートデスクやワコムなどの協力を得て「Xベイン(X VEIN)」プロジェクトを始動させる。

まずは、デザイナーである小西さんがスケッチしたデザイン画を元に、エンジニアである小笠原さんがモデリングを行った。ときにはフュージョンのスクリーンショット画像にデザイナーの思い描くイメージを書き込むなどして、実現可能なプロポーションのすり合わせを何度も繰り返した。エンジニアとデザイナーがシームレスにコミュニケーションできるのもフュージョンの利点だという。

「当初から3Dプリンタを最大限利用した設計にするというプランでした。金型を使うわけではないので、フュージョンでモデリングできる形状であればどんなものでも出力できます。そこで、Xベインではプロペラガード、モータのマウント、ランディングギアが一体化した流線型のフレームを設計することになりました」

大まかな外形が固まったところで「スカルプト(彫刻)」の機能で詳細な形状を作り込んでいくが、当初は不慣れなことから、サポートフォーラムを頼っていたそう。

「粘土をいじるような操作なので、感覚的に行ってしまうと歪みが生じます。面の連続性を保って工業デザイン風にスッキリと見せるには多少コツがいりました」

モックアップを3Dプリンタで出力して全体形状を確認後、いよいよ機体を軽量化する切り札であるジェネレーティブデザインによる「ラティス構造」の組み込みを開始した。X状に伸びた羽から肉抜きしたい部分を選択し、「オートデスク・ネットファブ(Netfabb)」で構造解析を実施。提案されたラティスのパターンを模倣して手動で羽根に貼り付けた。

「たとえば100ニュートンの荷重に耐えるといった条件を与えれば、ソフトが自動で構造を何パターンも提案してくれます。しかし、そのままの構造では必ずしも人が美しいと感じる形状ではないため、形状のパターンを把握してからフュージョンで再構築します」

そして各パーツを組み込んで完成した第1号機は飛行に成功したものの、ラティスの構造が密なため空気抵抗が大きく、モータへの負荷がかかり1度に1分程度しか飛行できなかった。続けて梁の部分を細くし、ラティスの網の目を大きくすることで約600グラムという軽量化を実現した第2号機はバッテリの限界まで飛行することに成功した。今後はさらなる改良を行い、人命救助用ドローンの実用化に向けていきたいという。

「このXベイン2でようやく自分たちの思い描いていたレスキュードローンの姿が形になりました。2Dデザイン、3Dモデリング、スカルプトなどの機能が統合されたフュージョン360だからこそ、短期間で多くの人たちの力を借りて実現できたと思います」

WORKS Digital Making in FUSION 360

MAKING NOTE

(1)2016年8月の「Maker Faire Tokyo 2016」で発表されたレスキュードローン「X VEIN」。筐体デザインをFUSION 360で設計し、3Dプリンタで出力することで制作された。左から試作モックアップ、第1号機、軽量化した第2号機。名称は昆虫の羽根の翅脈を意味する「VEIN」がX字型に配置されていることに由来している。

(2)医療福祉工学を専攻し、義手の研究をしている小笠原さん。低価格でファッション性も兼ね備えた3Dプリント義手「HACKberry」にも携わった。機能を「モノをつまむ/つかむ」というシンプルな動作に限定することで軽量化し、装着時の負荷を軽減している。ハード/ソフトはオープンソースで公開され、現在はNPO法人「Mission ARM Japan」で開発を引き継ぎ、改良が進められている。 A http://exiii-hackberry.com

(3)制作の前には、ラフスケッチでドローンに必要なパーツを選定し、プロペラの配置などを決めるという。

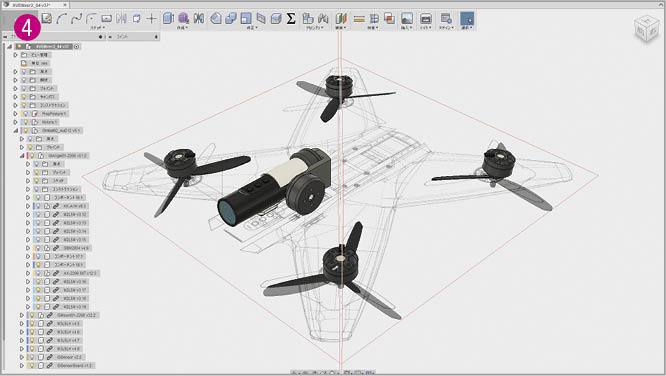

(4)2Dの基本設計図を読み込み、主要な駆動部品やカメラ、制御基板などのモデリングデータを配置していく。2Dと3Dの組み合わせが行いやすいのもFUSION 360の利点。

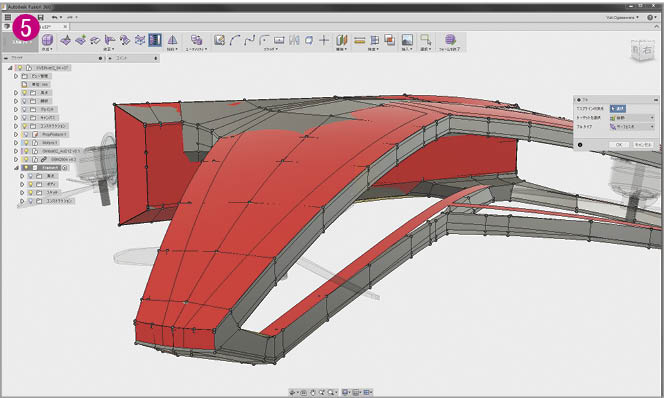

(5)イクシーのデザイナー・小西哲哉さんとのコラボで進められた。3Dプリンタでしか実現できない、自由曲面の多い流麗なデザインが特徴的だ。

(6)羽根の部分は「Netfabb」を用い、軽量さと強度を兼ね備えた「ラティス化」を模索する。第1号機は生物を思わせる有機的な構造が特徴。第2号機ではさらなる軽量化が図られた。

Fusion 360をもっと詳しく知ろう!

Fusion 360は、3D CAD/CAM、レンダリング、2D図面作成などの機能を含んだ高機能な3D制作ソフト。アイデアの検討から本格的な設計まで「ものづくり」をするすべての人におすすめでき、3Dビギナーにとっても最適な選択肢だ。すべての工程はクラウドで管理され、Mac、Windowsのいずれも利用できる。基本は月額課金だが、学生・教職員など、非営利目的であれば無償で利用できるのも利点。同ソフトを用いた最先端のデジタルファブリケーションの事例も公式サイト内で確認できるので、まずはアクセスしてFusion 360の世界を知り、体験版をダウンロードしよう。